탄소강과 스테인리스 스틸은 다양한 산업에서 일반적인 금속 재료로 널리 사용되므로 고품질 레이저 커팅 머신이 가공 및 절단을위한 첫 번째 선택입니다. 그러나 사람들은 레이저 절단 기계 사용에 대한 세부 사항에 대해 많이 알지 못하기 때문에 많은 예상치 못한 상황이 발생했습니다! 아래에서 말하고 싶은 것은 레이저 커팅 머신의 탄소강 및 스테인레스 스틸 플레이트 절단을위한 필수 예방 조치입니다. 나는 당신이 그것들을주의 깊게 읽어야하기를 바랍니다. 그리고 나는 당신이 많은 것을 얻을 것이라고 믿습니다!

스테인레스 스틸 플레이트 절단 레이저 커팅 머신의 예방 조치

1. 레이저 커팅 머신에 의해 절단 된 스테인레스 스틸 재료의 표면이 녹슬 었습니다.

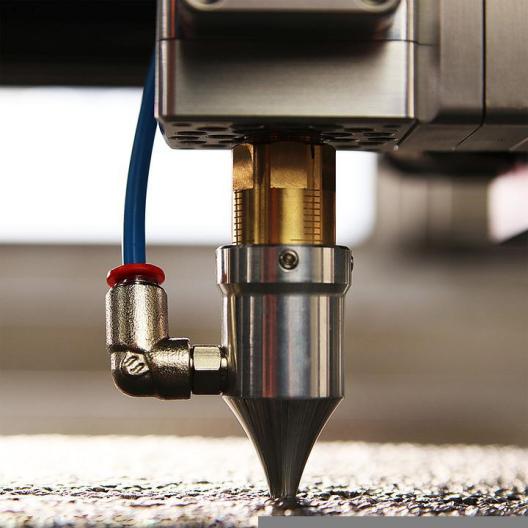

스테인레스 스틸 재료의 표면이 녹슬 으면 재료를 절단하기가 어렵고 가공의 최종 효과는 열악합니다. 재료의 표면에 녹이 있으면 레이저 절단이 노즐로 다시 쏘아 노즐을 손상시키기 쉽습니다. 노즐이 손상되면 레이저 빔이 오프셋되고 광학 시스템 및 보호 시스템이 손상되어 폭발 사고의 가능성이 증가합니다. 따라서, 재료 표면의 녹 제거 작업은 절단 전에 잘 수행되어야합니다. 이 레이저 청소기는 여기에서 권장되므로 절단 전에 스테인레스 스틸 표면에서 녹을 빠르게 제거 할 수 있습니다.

2. 레이저 커팅 머신에 의해 절단 된 스테인레스 스틸 재료의 표면이 페인트됩니다.

스테인레스 스틸 표면을 칠하는 것은 일반적으로 드문 일이지만, 페인트는 일반적으로 독성 물질이기 때문에 가공 중에 연기를 생성하기 쉬운 독성 물질이기 때문에주의를 기울여야합니다. 따라서 페인트 스테인레스 스틸 재료를자를 때 표면 페인트를 닦아야합니다.

3. 레이저 커팅 머신에 의한 스테인레스 스틸 재료의 표면 코팅

레이저 절단 기계가 스테인리스 스틸을 자르면 필름 절단 기술이 일반적으로 사용됩니다. 필름이 손상되지 않도록하기 위해, 우리는 일반적으로 필름의 측면을 자르고 아래쪽으로 내려 오지 않습니다.

카본 스틸 플레이트 절단 레이저 절단 기계의 예방 조치

1. 레이저 절단 중에 공작물에 버가 나타납니다

(1) 레이저 초점 위치가 오프셋 인 경우 초점 위치를 테스트하고 레이저 초점의 오프셋에 따라 조정하려고 시도 할 수 있습니다.

(2) 레이저의 출력 전력으로는 충분하지 않습니다. 레이저 생성기가 제대로 작동하는지 확인해야합니다. 정상 인 경우 레이저 제어 버튼의 출력 값이 올바른지 확인하십시오. 정확하지 않은 경우 조정하십시오.

(3) 절단 라인 속도가 너무 느리고 작동 제어 중에 라인 속도를 높여야합니다.

(4) 절단 가스의 순도로는 충분하지 않으며 고품질 절단 작업 가스를 제공해야합니다.

(5) 오랫동안 공작 기계의 불안정성은 현재 종료 및 재시작이 필요합니다.

2. 레이저는 재료를 완전히 자르지 못합니다

(1) 레이저 노즐의 선택은 가공 플레이트의 두께와 일치하지 않으며 노즐 또는 가공 플레이트를 교체합니다.

(2) 레이저 절단 라인 속도가 너무 빠르며 선 속도를 줄이려면 작동 제어가 필요합니다.

3. 온화한 강철을자를 때 비정상적인 스파크

경증 강철을 정상적으로 절단하면 스파크 라인이 길고 평평하며 분할 끝이 적습니다. 비정상적인 스파크의 모양은 공작물의 절단 부분의 부드러움과 처리 품질에 영향을 미칩니다. 이 시점에서 다른 매개 변수가 정상인 경우 다음 상황을 고려해야합니다.

(1) 레이저 헤드의 노즐이 심각하게 마모되고 노즐은 제 시간에 교체되어야합니다.

(2) 새로운 노즐 교체가없는 경우 절단 작업 가스 압력을 증가시켜야합니다.

(3) 노즐과 레이저 헤드 사이의 연결에있는 실이 느슨한 경우 즉시 절단을 중지하고 레이저 헤드의 연결 상태를 확인한 다음 스레드를 다시 읽습니다.

위의 것은 레이저 절단 기계로 탄소강 플레이트와 스테인리스 스틸 플레이트를 절단하기위한 예방 조치입니다. 자르면 모두가 더 많은 관심을 기울여야합니다! 다른 절단 재료에 대한 예방 조치는 다르며, 발생하지 않는 상황도 다릅니다. 우리는 특정 상황을 처리해야합니다!

후 시간 : 18-2022 년 7 월