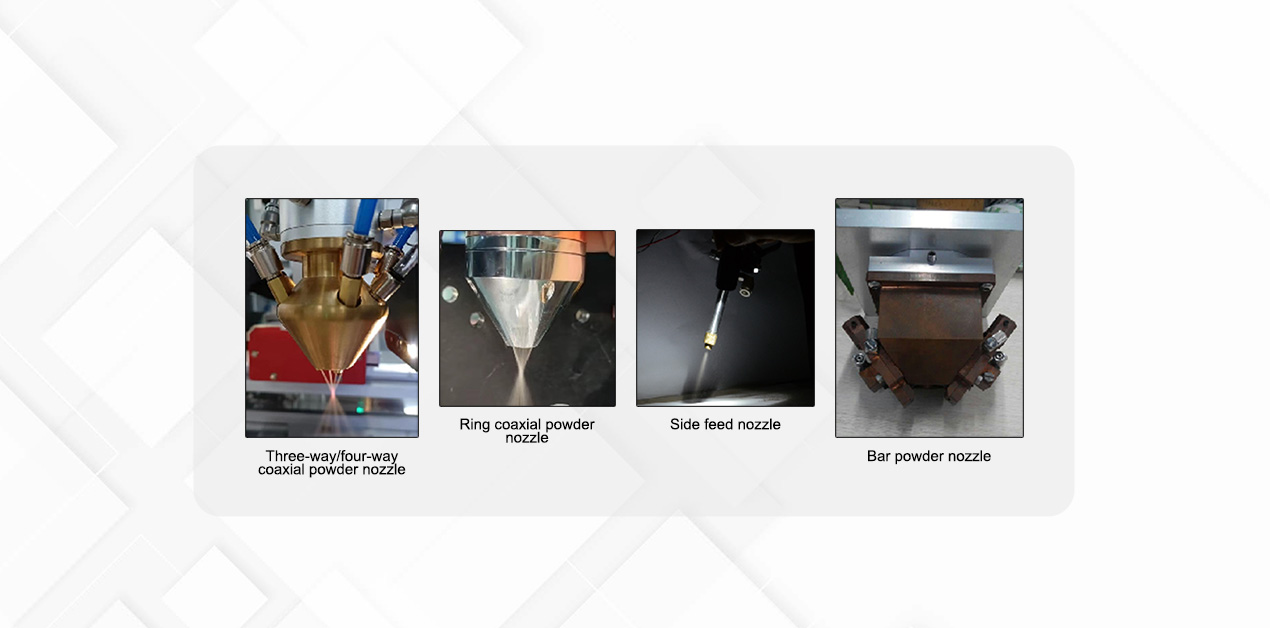

Buse d'alimentation en poudre

1. Buse d'alimentation en poudre coaxiale à trois voies / à quatre voies: La poudre est directement sortie du point à trois / quatre voies, convergé à un moment donné, le point de convergence est petit, la direction de la poudre est moins affectée par la gravité et la directionnalité est bonne, adaptée à la restauration laser tridimensionnelle et à l'impression 3D.

2. Buse d'alimentation en poudre coaxiale annulaire: La poudre est entrée par trois ou quatre canaux, et après traitement d'homogénéisation interne, la poudre est sortie dans un anneau et converge. Le point de convergence est relativement grand, mais plus uniforme et est plus adapté à la fusion au laser avec de grands taches. Il convient au revêtement laser avec un angle d'inclinaison à moins de 30 °.

3. Buzle d'alimentation en poudre latérale: structure simple, faible coût, installation et réglage pratique; La distance entre les prises de poudre est loin et la contrôlabilité de la poudre et de la lumière est meilleure. Cependant, le faisceau laser et l'entrée de poudre sont asymétriques et la direction de balayage est limitée, il ne peut donc pas générer une couche de revêtement uniforme dans aucune direction, il ne convient donc pas au revêtement 3D.

4. Buse d'alimentation en poudre en forme de barre: entrée de poudre des deux côtés, après traitement d'homogénéisation par le module de sortie de poudre, poudre en forme de barre de sortie et se rassembler à un endroit pour former une tache de poudre en forme de bande de 16 mm * 3 mm (personnalisable), et la combinaison correspondante des taches à bande à bande peut réaliser la réparation de surface laser à grande forme et améliorer l'efficacité.

Chargeur de poudre

Paramètres principaux de mangeoire en poudre à double canon

Modèle d'alimentation en poudre: emp-pf-2-1

Cylindre d'alimentation en poudre: Alimentation en poudre à double cylindre, PLC indépendant contrôlable

Mode de contrôle: commutateur rapide entre le débogage et le mode de production

Dimensions: 600 mmx500mmx1450 mm (longueur, largeur et hauteur)

Tension: 220VAC, 50Hz;

Puissance: ≤1kw

Taille des particules de poudre envoyable: 20-200 μm

Vitesse du disque d'alimentation en poudre: 0-20 tr / min Régulation de vitesse sans étape;

Précision de répétition de l'alimentation en poudre: <± 2%;

Source de gaz requis: azote / argon

Autres: L'interface d'opération peut être personnalisée en fonction des exigences

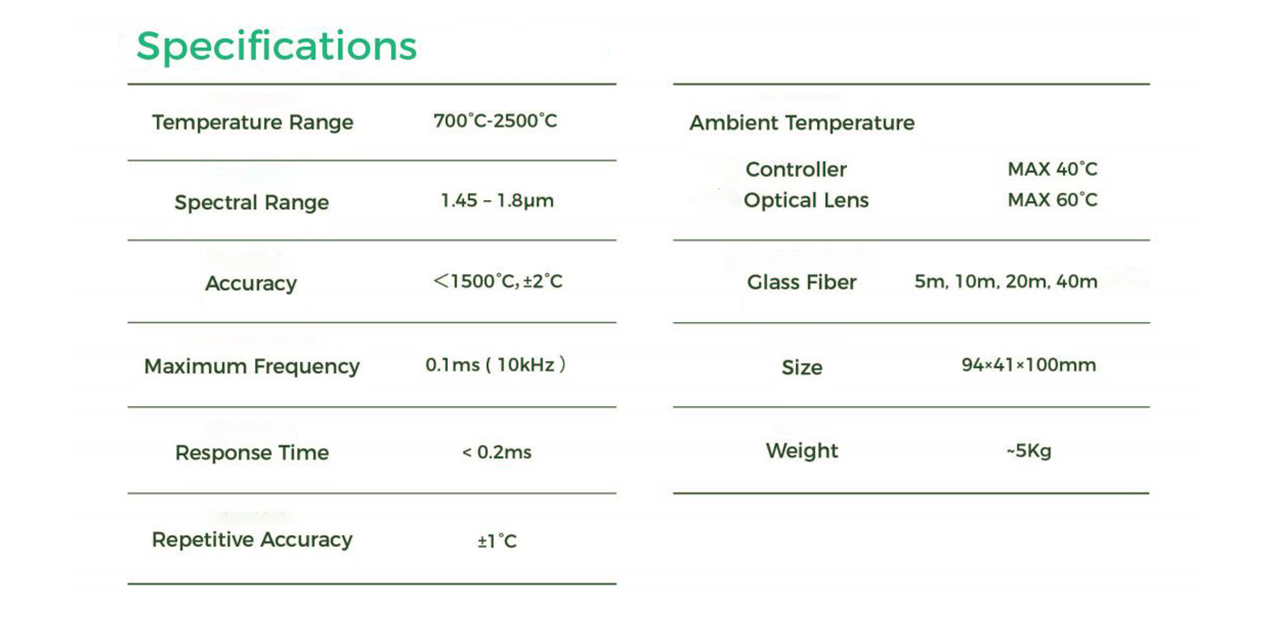

Pyromètre laser

Le contrôle de la température en boucle fermée, tel que la trempe au laser, le revêtement et le traitement de surface, peut maintenir avec précision la température de durcissement des bords, des saillies ou des trous.

La plage de température de test est de 700 ℃ à 2500 ℃.

Contrôle en boucle fermée, jusqu'à 10 kHz.

Packages logiciels puissants pour

Configuration du processus, visualisation et

stockage de données.

Terminaux industriels L / O avec 24 V numériques et analogiques 0-10V L / O pour la ligne d'automatisation

intégration et connexion laser.

Avantages de revêtement laser

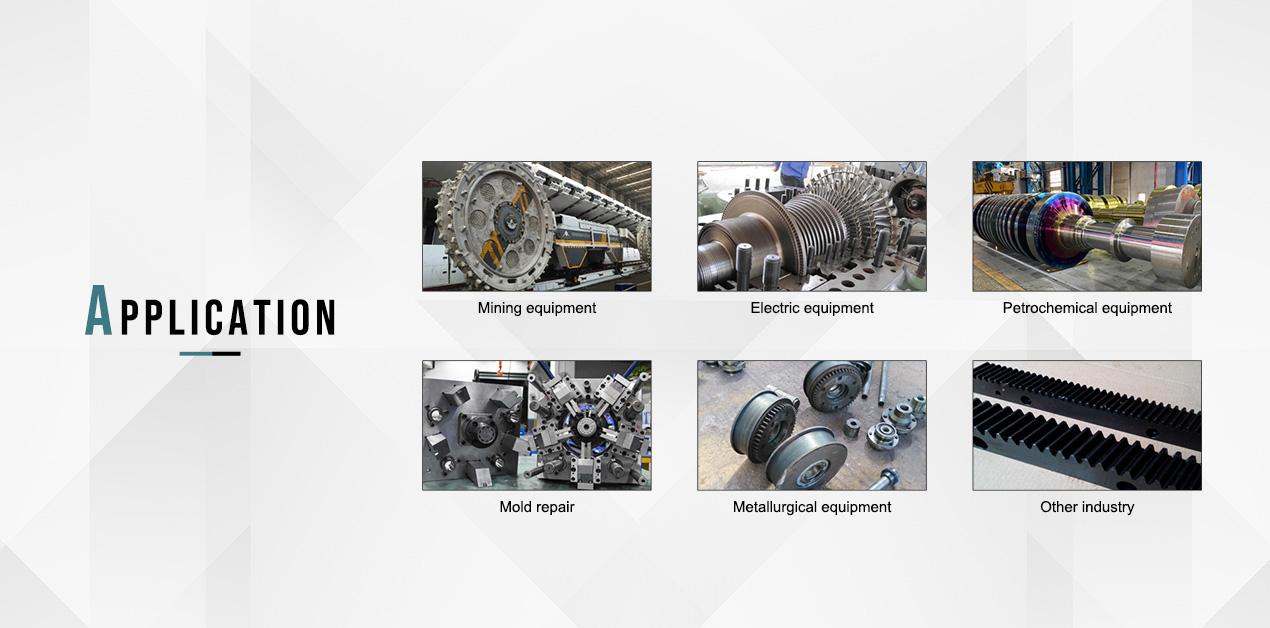

Applications de revêtement laser

● Dans l'industrie automobile, tels que les vannes du moteur, les rainures de cylindre, les engrenages, les sièges de soupape d'échappement et certaines pièces qui nécessitent une résistance à l'usure élevée, une résistance à la chaleur et une résistance à la corrosion;

● Dans l'industrie aérospatiale, certaines poudres en alliage sont vêtues de surface des alliages de titane pour résoudre le problème des alliages de titane. Inconvénients d'un grand coefficient de frottement et d'une mauvaise résistance à l'usure;

● Après la surface de la moisissure dans l'industrie des moisissures, traitée par revêtement laser, sa dureté de surface, sa résistance à l'usure et sa résistance à haute température sont considérablement améliorées;

● L'application du revêtement laser pour les rouleaux dans l'industrie sidérurgique est devenue très courante.

paramètre

Principe de travail du revêtement laser

En ajoutant des matériaux de revêtement à la surface du substrat et en utilisant un faisceau laser à haute densité pour le fusionner avec la couche mince sur la surface du substrat, une couche de revêtement à liaison métallurgique est formée à la surface du substrat.

Nous avons besoin de savoir

Si vous voulez savoir si le revêtement laser vous convient, vous devez indiquer les points suivants:

1. Quel matériau est votre produit; quel matériel doit être revêtu;

2. La forme et la taille du produit, il est préférable de fournir des photos;

3. Vos exigences de traitement spécifiques: position de traitement, largeur, épaisseur et performance du produit après traitement;

4. Besoin d'efficacité de traitement;

5. Quelle est l'exigence de coût?

6. Le type de laser (fibre optique ou semi-conducteur), quelle quantité de puissance et la taille de mise au point souhaitée; Qu'il s'agisse d'un robot de support ou d'une machine-outil;

7. Connaissez-vous le processus de revêtement laser et avez-vous besoin d'un support technique;

8. Existe-t-il une exigence précise pour le poids de la tête de revêtement laser (en particulier la charge du robot doit être prise en compte lors du soutien du robot);

9. Quel est le délai de livraison?

10. Avez-vous besoin d'épreuves (épreuves du support)